Nos solutions de traitements de surface

Projection HVOF, nickelage, chromage, rectification, TSM vous offre des solutions sur-mesure adaptées à vos cahiers des charges. TSM propose tous les procédés et opérations mécaniques associées pour optimiser la durabilité et la performance de vos pièces.

Faites le choix de la précision et de l’exigence

Projection HVOF

Chromage dur

Nickelage électrolytique

Rectification (conventionnelle ou numérique)

Usinage

Fabrication façon complète (FFC)

Projection HVOF

La projection HVOF (High Velocity Oxygen Fuel) est un procédé qui utilise une flamme supersonique pour appliquer des composants métalliques (carbure de chrome, carbure de tungstène, cobalt, aluminium...) sur des pièces industrielles. En combinant un carburant et de l’oxygène dans une chambre de combustion, la projection HVOF génère une flamme à des températures pouvant atteindre 2 500°C.

Cette flamme est utilisée pour projeter des particules sur la surface des pièces à traiter. Le revêtement ainsi créé présente une excellente adhérence, une grande densité et une résistance optimale aux conditions les plus extrêmes, telles que les températures élevées, la corrosion, et l’usure mécanique.

La projection HVOF est particulièrement adaptée pour les pièces soumises à des environnements abrasifs ou corrosifs.

Cette flamme est utilisée pour projeter des particules sur la surface des pièces à traiter. Le revêtement ainsi créé présente une excellente adhérence, une grande densité et une résistance optimale aux conditions les plus extrêmes, telles que les températures élevées, la corrosion, et l’usure mécanique.

La projection HVOF est particulièrement adaptée pour les pièces soumises à des environnements abrasifs ou corrosifs.

Avantages de la projection HVOF :

- Amélioration de la résistance à l’usure, à la corrosion et à la chaleur

- Haute adhérence des composants

- Augmentation de la dureté des pièces

- Finition de haute qualité

- Possibilité de traiter des pièces de grande taille et de formes complexes

- Possibilité de combiner ce dépôt avec des traitements électrolytiques jusqu’à 6mm d’épaisseur

Capacités de TSM :

Maximales :

- Longueur : 6 m

- Diamètre : 1100 mm Poids 6 tonnes

Minimales :

- Longueur : 5 mm

- Largeur : 3 mm

Chromage dur

Le chromage dur est un procédé électrolytique qui consiste à appliquer une couche de chrome métallique sur la surface d’une pièce pour améliorer ses propriétés. De quelques centièmes à plusieurs dixièmes, TSM est en mesure de réaliser ce traitement avec précision.

Contrairement au chromage décoratif, utilisé principalement pour des raisons esthétiques, le chromage dur vise à offrir une résistance accrue à l'usure, à la friction, à la corrosion et à la lubrification.

Ce procédé est particulièrement adapté aux pièces tournantes et soumises aux frottements telles que des cylindres, pistons, arbres et rotors qui nécessitent une surface dure et résistante.

Le procédé de chromage dur se déroule en plusieurs étapes : la pièce est d’abord nettoyée et préparée, puis elle est plongée dans un bain électrolytique contenant de l’acide chromique. Lorsque le courant électrique est appliqué, les ions de chrome se déposent uniformément sur la surface de la pièce. L’épaisseur de la couche de chrome est ensuite rectifiée à la côte souhaitée.

Contrairement au chromage décoratif, utilisé principalement pour des raisons esthétiques, le chromage dur vise à offrir une résistance accrue à l'usure, à la friction, à la corrosion et à la lubrification.

Ce procédé est particulièrement adapté aux pièces tournantes et soumises aux frottements telles que des cylindres, pistons, arbres et rotors qui nécessitent une surface dure et résistante.

Le procédé de chromage dur se déroule en plusieurs étapes : la pièce est d’abord nettoyée et préparée, puis elle est plongée dans un bain électrolytique contenant de l’acide chromique. Lorsque le courant électrique est appliqué, les ions de chrome se déposent uniformément sur la surface de la pièce. L’épaisseur de la couche de chrome est ensuite rectifiée à la côte souhaitée.

Avantages du chromage dur :

- Excellente résistance à l’usure et l’abrasion

- Amélioration de la dureté (jusqu’à 1000 Vickers)

- Réduction de la friction et amélioration du rendement des systèmes mécaniques

- Précision dans l’épaisseur du revêtement :

- Dépôt flash : du micron au centième

- Dépôt épais : jusqu’à six dixièmes

- Amélioration de la lubrification des surfaces

Capacités de TSM :

Maximales :

- Longueur : 5,5 m

- Diamètre : 800 mm

- Poids 4 tonnes

Minimales :

- Longueur : 5 mm

- Largeur : 3 mm

Nickelage électrolytique

Le nickelage électrolytique est un procédé de traitement de surface qui consiste à appliquer une couche uniforme de nickel métal sur une pièce métallique à l’aide d’un courant électrique, dans un bain de traitement électrolytique contenant des sels de nickel.

Ce procédé permet de conférer aux pièces traitées une résistance exceptionnelle à la corrosion et à l’usure. Le nickelage électrolytique est couramment utilisé dans des secteurs tels que l'aéronautique, l'énergie, le ferroviaire, l'hydraulique ou la sidérurgie.

Ce procédé offre un double avantage : protéger les pièces contre la corrosion et, pour les pièces en maintenance avec de fortes dégradations, la possibilité de remonter jusqu'à 6mm au rayon de matière.

Le nickelage se déroule en immergeant la pièce dans un bain électrolytique, où un courant électrique dépose le nickel sur la surface de la pièce traitée. L’épaisseur de la couche de nickel peut varier en fonction des besoins spécifiques, offrant ainsi une protection sur mesure.

Le nickelage électrolytique est également apprécié pour son aspect brillant et sa faible friction, ce qui en fait un choix idéal pour les composants nécessitant une finition esthétique.

Ce procédé permet de conférer aux pièces traitées une résistance exceptionnelle à la corrosion et à l’usure. Le nickelage électrolytique est couramment utilisé dans des secteurs tels que l'aéronautique, l'énergie, le ferroviaire, l'hydraulique ou la sidérurgie.

Ce procédé offre un double avantage : protéger les pièces contre la corrosion et, pour les pièces en maintenance avec de fortes dégradations, la possibilité de remonter jusqu'à 6mm au rayon de matière.

Le nickelage se déroule en immergeant la pièce dans un bain électrolytique, où un courant électrique dépose le nickel sur la surface de la pièce traitée. L’épaisseur de la couche de nickel peut varier en fonction des besoins spécifiques, offrant ainsi une protection sur mesure.

Le nickelage électrolytique est également apprécié pour son aspect brillant et sa faible friction, ce qui en fait un choix idéal pour les composants nécessitant une finition esthétique.

Avantages du nickelage électrolytique :

- Protection renforcée contre la corrosion

- Excellente résistance aux environnements humides, salins et chimiques

- Couverture uniforme et sans défaut

- Très bonne adhérence sur les substrats qui permet des épaisseurs de dépôt de plusieurs millimètres

- En sous-couche, le nickel se combine bien avec des dépôts durs tels que le chromage dur ou la projection HVOF

Capacités de TSM :

Maximales :

- Longueur : 5,5 m

- Diamètre : 800 mm

- Poids 4 tonnes

Minimales :

- Longueur : 5 mm

- Largeur : 3 mm

Rectification (conventionnelle ou numérique)

La rectification est une opération de finition de haute précision, réalisée sur acier, ou après traitements de surface (chromage dur, projection HVOF...). L'objectif : obtenir un dimensionnel, une géométrie et un état de surface conforme au plan.

TSM propose deux types de rectification : conventionnelle et numérique.

Conventionnelle ou numérique, TSM réalise chaque opération de rectification avec une précision allant jusqu’à 5 microns.

TSM propose deux types de rectification : conventionnelle et numérique.

- Rectification conventionnelle : un opérateur qualifié supervise le processus et ajuste les paramètres pour obtenir la finition souhaitée. Ce type de rectification est particulièrement adapté aux petites séries ou aux pièces avec des tolérances spécifiques qui nécessitent une attention particulière.

- Rectification par commande numérique (ou CNC) : l’opération est ici automatisée et repose sur des machines contrôlées par ordinateur qui exécutent des mouvements très précis pour rectifier les pièces. La machine suit un programme spécifique, ce qui permet de garantir une précision constante. La rectification numérique est bien adaptée pour les grandes séries et les pièces à usiner avec une répétabilité parfaite.

Conventionnelle ou numérique, TSM réalise chaque opération de rectification avec une précision allant jusqu’à 5 microns.

Avantages de la rectification :

- Précision exceptionnelle

- Finition de haute qualité

- Travail sur des pièces uniques ou des volumes importants

- Possible sur une très large gamme de matériaux

- Efficacité et rapidité

Capacités de TSM :

Maximales :

- Longueur : 8 m

- Diamètre : 800 mm

- Poids : 6 tonnes

Minimales :

- Longueur : 3 mm

- Largeur : 2 mm

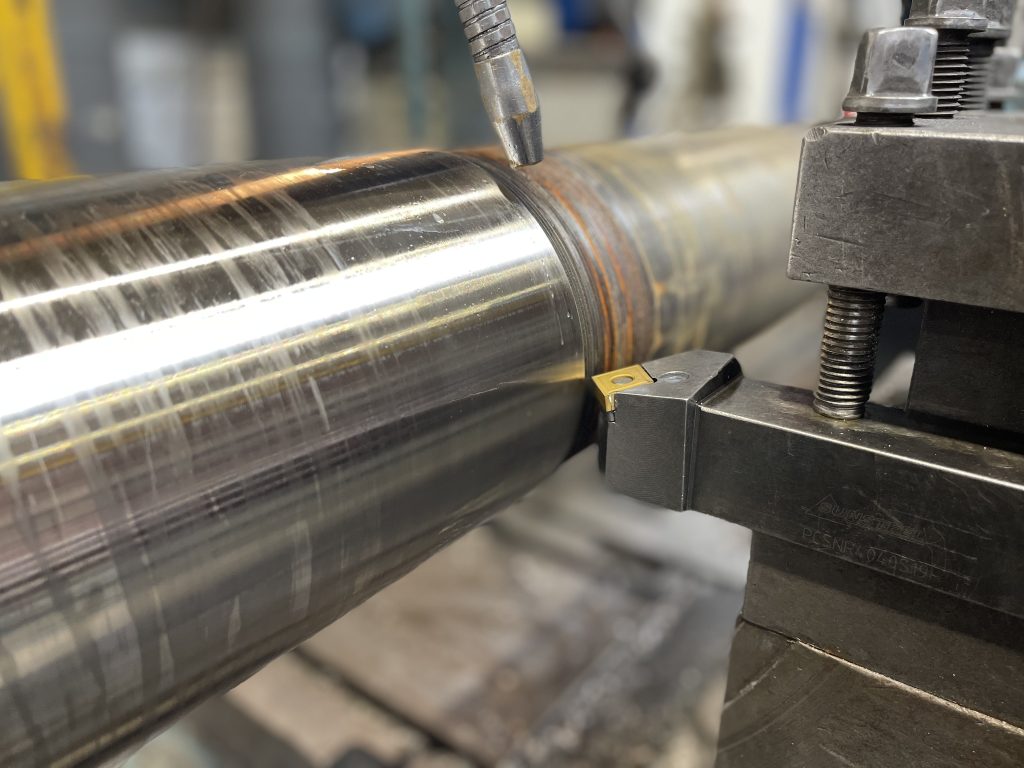

Usinage

Les opérations d'usinage sont une préparation des pièces en maintenance avant traitements. Elles permettent d'obtenir un support sain indispensable à la réalisation d'un traitement de surface.

Il s’agit d’un ensemble d’opérations, telles que le tournage, le polissage ou le rodage. Cela permet de donner à une pièce une forme et des dimensions très précises.

TSM réalise toutes ces opérations avec des machines modernes, sur une seule pièce ou de grandes séries, neuves ou en maintenance.

Il s’agit d’un ensemble d’opérations, telles que le tournage, le polissage ou le rodage. Cela permet de donner à une pièce une forme et des dimensions très précises.

TSM réalise toutes ces opérations avec des machines modernes, sur une seule pièce ou de grandes séries, neuves ou en maintenance.

Avantages de l’usinage par TSM :

- Précision, de l’ordre du centième

- Opérations possibles sur une grande variété de formes et de matériaux

- Interventions sur des pièces neuves ou à réparer

- Capacité à traiter de grandes quantités dans des délais courts

Capacités de TSM :

Maximales :

- Longueur : 8 m

- Dimaètre : 800 mm

- Poids : 4 tonnes

Minimales :

- Longueur : 5 mm

- Largeur : 3 mm

Fabrication Façon Complète (FFC)

TSM vous offre une solution clé-en-main pour la fabrication et le traitement de vos pièces industrielles. Nous vous garantissons des composants d’une précision parfaite et traités de manière optimale pour rester performantes et durer dans le temps.

Notre processus de fabrication façon complète :

Après l'étude de votre cahier des charges, TSM procède à l'achat des matières premières en

fonction de leurs propriétés. TSM procède à la fabrication des pièces avant d'y appliquer les traitements de surfaces définis en amont. Suite à cela, TSM effectue les opérations de rectification nécessaires pour mettre vos pièces à la côte, avec une précision de l’ordre du centième de millimètre.

Cette approche clé en main vous permet de recevoir des pièces finies, prêtes à l’emploi et durables.

Notre processus de fabrication façon complète :

Après l'étude de votre cahier des charges, TSM procède à l'achat des matières premières en

fonction de leurs propriétés. TSM procède à la fabrication des pièces avant d'y appliquer les traitements de surfaces définis en amont. Suite à cela, TSM effectue les opérations de rectification nécessaires pour mettre vos pièces à la côte, avec une précision de l’ordre du centième de millimètre.

Cette approche clé en main vous permet de recevoir des pièces finies, prêtes à l’emploi et durables.

Avantages de la FFC par TSM :

- Solution clé en main

- Expertise dans les traitements de surface des pièces

- Conseil sur les meilleures solutions

- Précision maximale

- Gain de temps

- Toutes les prestations réunies en une seule commande

Vous souhaitez en savoir plus ?

Téléchargez notre brochure et la liste détaillée des machines que nous utilisons pour répondre à tous vos besoins de traitement de surface et d’opérations mécaniques sur vos composants.

Brochure

Liste des machines

Ils nous font confiance

Contactez-nous !

Faites nous part de votre demande et de vos besoins, notre équipe vous apporte une réponse précise en moins de 48 heures.

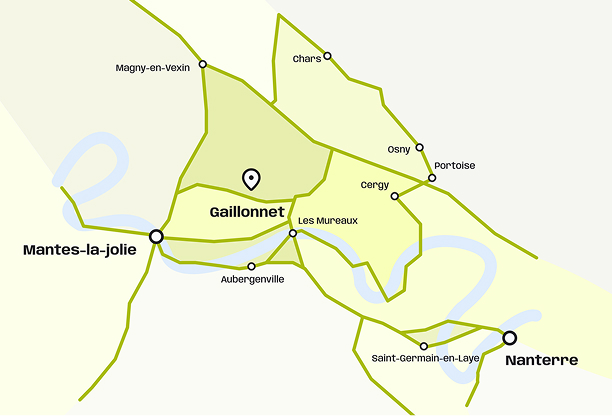

Adresse

Gaillonnet

95450 Seraincourt